HDPE

TUBERÍAS HDPE

INDUSTRIAL

TUBERÍAS HDPE

LA MAYOR VARIEDAD EN TUBERIAS HDPE

Petroflex S.A. posee experiencia en la fabricación de tuberías de HDPE desde el año 1994, hoy retoma su producción contando con personal altamente calificado, equipos de producción de última generación, junto con un completo Departamento de Control Calidad, que nos permite trabajar con marca de conformidad bajo modelo ISO Casco 5, todo bajo el sello de calidad Cesmec.

A lo anterior se suma una amplia de variedad de fittings que complementan el montaje e instalación

en su obra ó faena.

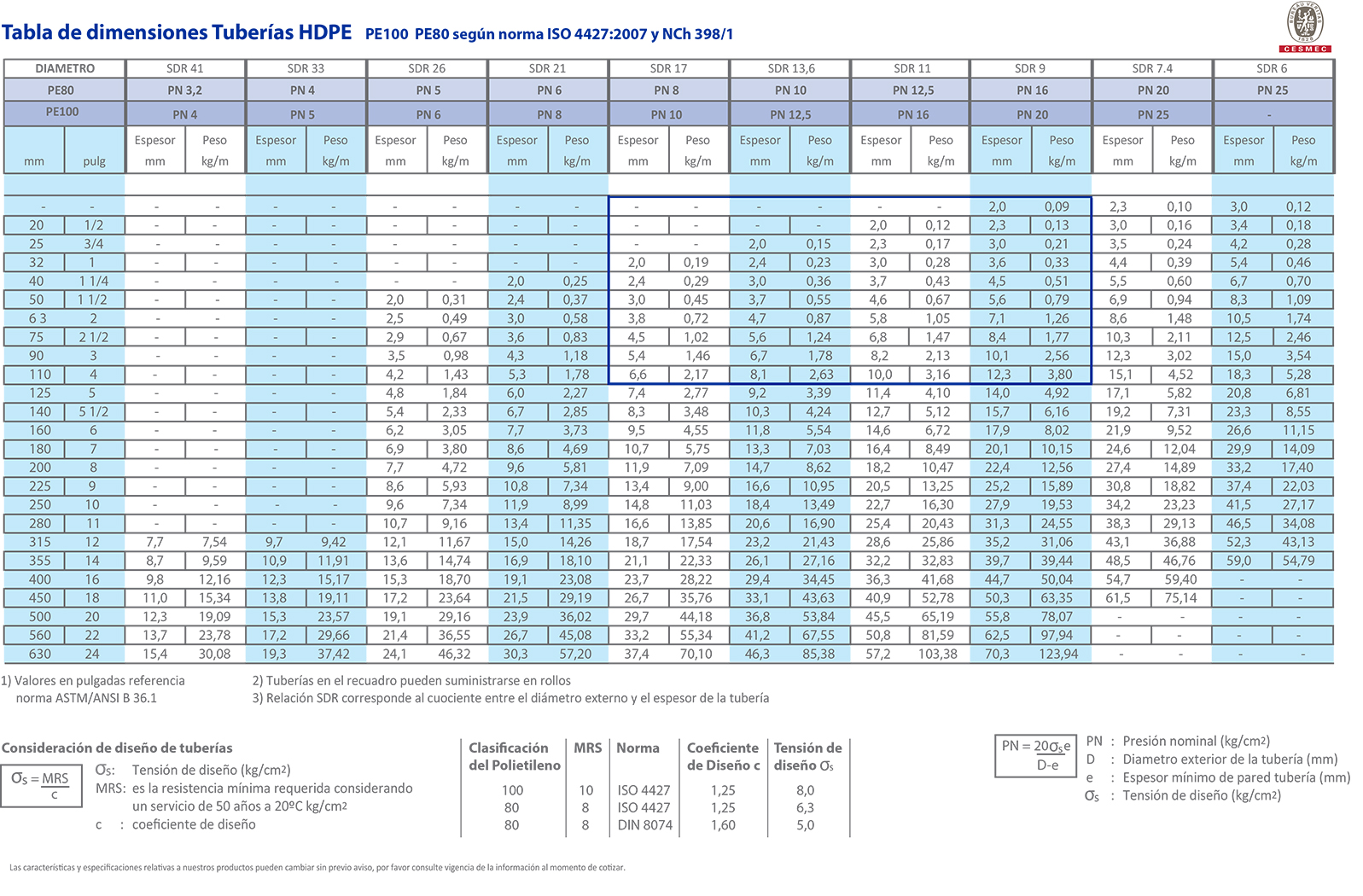

Petroflex S.A. Fabrica con resinas de polietileno de alta densidad (HDPE) 100% vírgenes, bajo tres tipos de normas:

ISO 4427-2: 2007

NCh 398/1: 2004

DIN 8074: 1999

Y con dos tipos de HDPE:

PE100

PE80

En la actualidad nuestro rango de producción abarca desde 20mm hasta 630mm de diámetro externo, con un completo rango de presiones nominales (PN).

Las tuberías de HDPE se pueden suministrar en:

Tiras de 6 ó 12m : 40mm hasta 630mm

Rollos de 200m : 20mm hasta 32mm entre PN10 y PN16

Rollos de 100m : 40mm hasta 75mm, entre PN10 y PN16

Rollos de 50m : 90mm hasta 110mm, entre PN10 y PN16

SISTEMAS DE UNION

Las tuberías de HDPE se pueden conectar asegurando hermeticidad por medio de: Fusión por temperatura (termofusión a tope y electrofusión), y elementos desmontables.

FUSION

La unión se produce por medio de la fusión del HDPE, por incremento de la temperatura presente en los elementos a juntar, generándose un entrecruzamiento de las moléculas del polímero, asegurando la resistencia de la unión, incluso superior a un tramo de tubería.

TERMOFUSION A TOPE

La temperatura es aportada por un plato calefactor, que aumenta la temperatura de los elementos a fusionar, los que han sido previamente refrentados, para asegurar el óptimo contacto entre sus extremos. La conjunción entre tiempo y presión, las que están perfectamente tabuladas de acuerdo a la relación de diámetro/espesor (SDR), permiten asegurar una unión tan resistente como el resto de la tubería.

ELECTROFUSION

La temperatura es aportada por resistencias eléctricas que están presentes en los fittings, los que aumentan la temperatura en la cara exterior de la tubería y en la cara interna del fitting, permitiendo el correcto entrecruzamiento de las cadenas moleculares del polietileno entre las piezas y la pared del tubo.

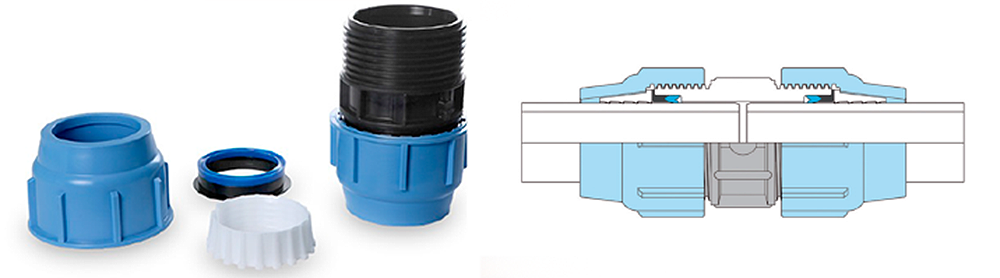

DESMONTABLES

Las tuberías se acoplan con uniones no permanentes, que sellan por medio de sellos de goma.

COMPRESION

Es un sistema en que la unión se genera a través de un mecanismo de rosca y garras que mantienen oprimida la tubería contra un sello de goma que permite que la unión sea estanca.

BRIDAS O FLANGES

La unión se consigue por medio de una empaquetadura de goma entre dos stub-end de HDPE, los

que son oprimidos a través de flanges y pernos.

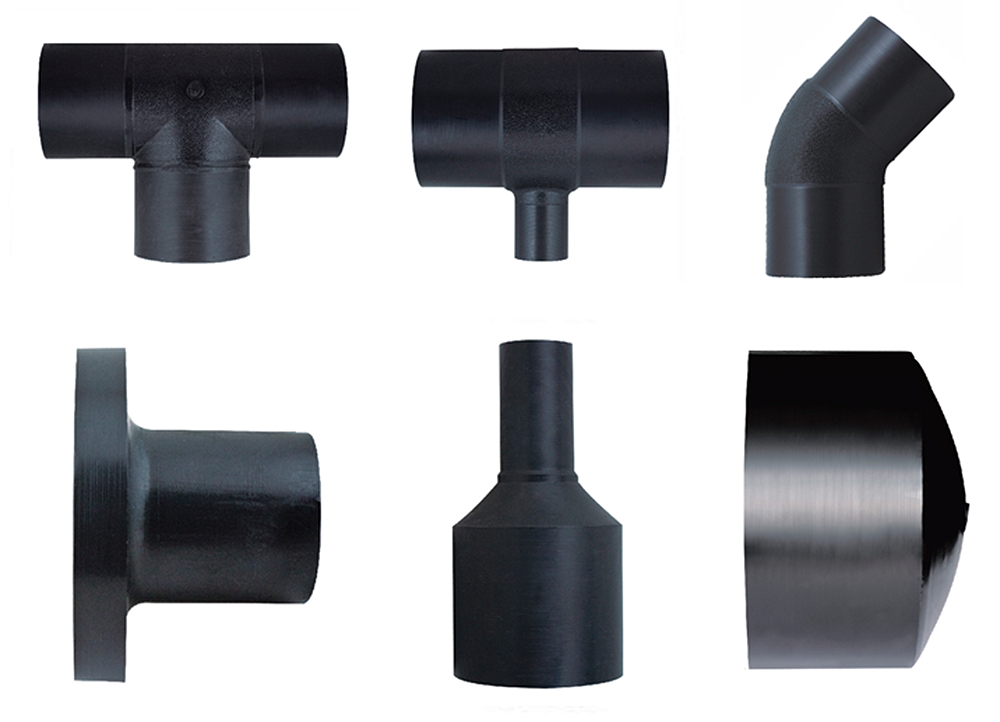

PIEZAS

De acuerdo a los sistemas de unión podemos encontrar diferentes tipos de fittings para las tuberías

de HDPE:

– Termofusion: pueden ser inyectados, segmentados ó torneados.

– Electrofusión

– Compresión

– Flanges ó Bridas

TERMOFUSION A TOPE: Inyectados

Piezas de HDPE fabricadas a partir de moldes de inyección. Contamos con una amplia gama de

productos para dar alternativas en su instalación.

TERMOFUSION A TOPE: Segmentados

Piezas fabricadas a partir de segmentos de tuberías de HDPE, unidas por medio de termofusión a

tope.ser inyectados.

TERMOFUSION A TOPE: Torneados

Se fabrican a partir de bloques (tochos) de HDPE, los cuales se dimensionan a traves de tornos.

ELECTROFUSION

Piezas de HDPE inyectadas con una resistencia electrica, conectada a bornes que permiten la electrofusión.

COMPRESION

También llamados roscados, son uniones desmontables. Sus principales elementos son: Cuerpo,

Anillos de Goma, Garras y Roscas. Los anillos de goma pueden ser de nitrilo (uso normal) ó de Viton

(resistente a soluciones acidas). Las garras pueden ser de poliacetal (uso normal) ó de CPVC (resistente a soluciones acidas).

POR MEDIO DE BRIDAS O FLANGES

Se suministran con perforaciones dispuestas de acuerdo a Norma DIN y a Norma ANSI. Se venden

asociados a la presión nominal de las tuberías que acoplan.

Lo normal es que se fabriquen en Acero Carbono, ó con recubrimientos como Galvanizados, HDPE ó

Epóxicas. Además de existir la opción en Acero Inoxidable.

HDPE

TUBOS COLECTORES

PETROPIPE

INDUSTRIAL

TUBOS COLECTORES PETROPIPE

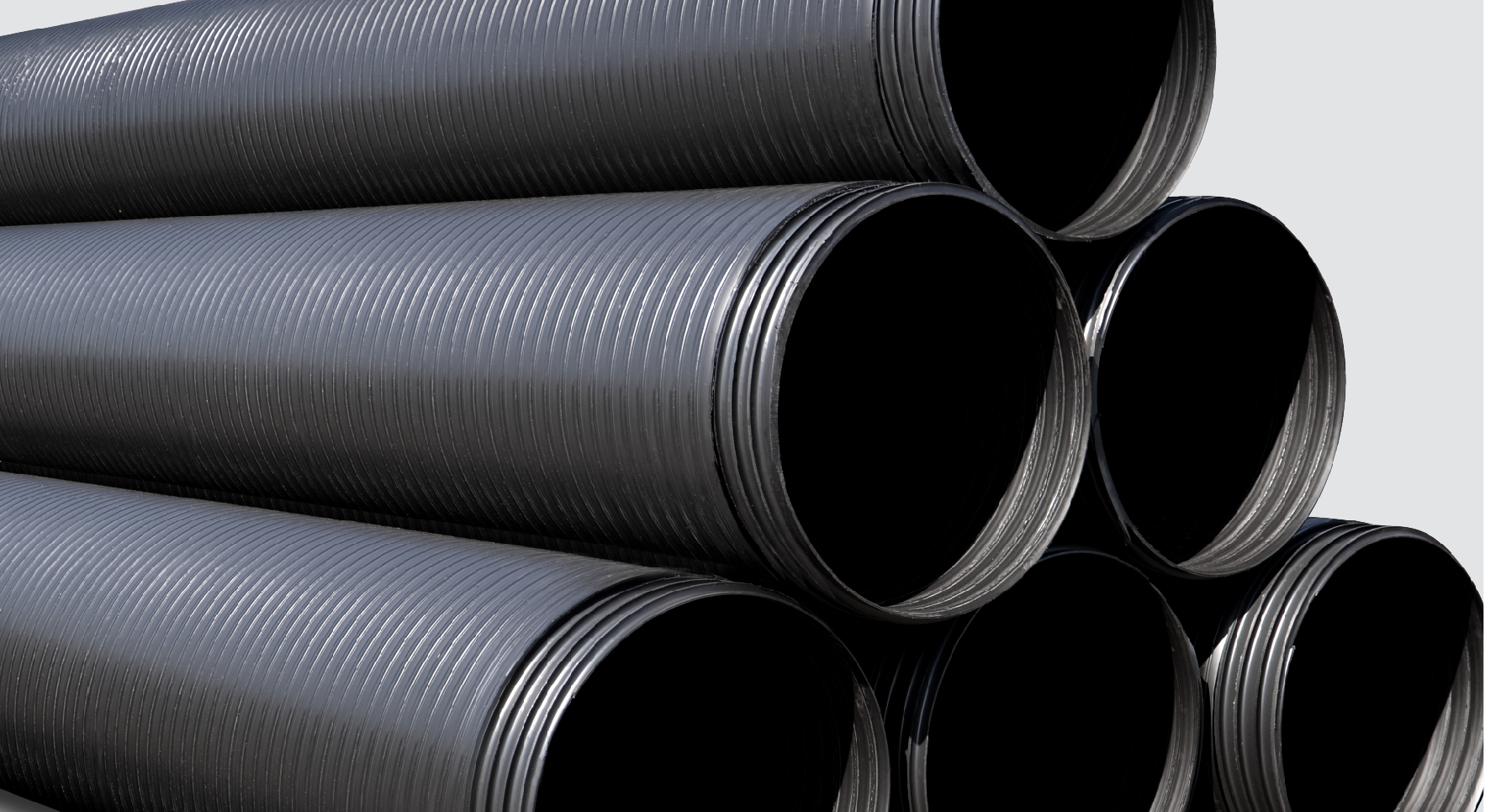

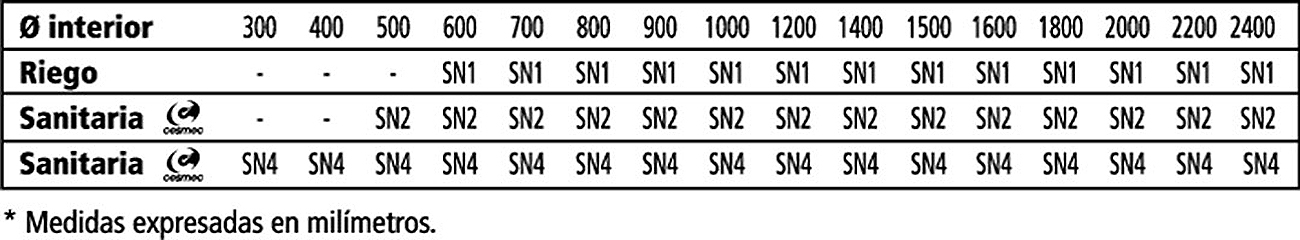

PETROFLEX fabrica tuberías de HDPE pared estructurada PETROPIPE desde diámetro 300mm

a 2.400mm.

El HDPE (polietileno de alta densidad) es un material ampliamente usado para la fabricación de tuberías a nivel mundial, por sus excelentes características físico químicas. Por otro lado las tuberías de

pared estructurada permiten significativas ventajas de peso y costo en relación a las de pared sólida.

La combinación de material y diseño de tubería permite extender el campo de aplicación del HDPE

sustituyendo con ventaja a otros materiales tradicionales como el cemento comprimido, acero corrugado entre otros.

VENTAJAS

• Liviana, de fácil manipulación y transporte.

• Se fabrica en largos de 6 y 12 metros, requiere menos uniones y menor tiempo de instalación.

• Diámetros desde 300 hasta 2400 mm.

• Uniones roscadas.

• Pared interna lisa, bajo coeficiente de roce, no permite adherencias o incrustaciones.

• Excelente resistencia química, buen comportamiento a la corrosión y abrasión.

• Menor costo instalado considerando mantención y operación.

• Vida útil de más de 50 años.

• Alta rigidez anular.

• Tubería flexible; en caso de sismos se adapta a los movimientos del terreno, sin agrietarse ni desacoplarse.

APLICACIONES

• Conducción de Aguas Servidas, Colectores y Emisarios.

• Conducción de Aguas Lluvias.

• Transporte y descarga de riles a plantas de tratamiento.

• Entubamiento de canales de riego.

• Alcantarillas Viales

• Rehabilitación de conducciones sin presión.

• Transporte de soluciones en minería y procesos industriales.

• Diversas aplicaciones de conducción de fluidos: codos, tee, manifold, estanques, flotadores, etc.

SISTEMAS DE UNION

Las tuberías PETROPIPE admiten varios tipos de unión de acuerdo a la aplicación:

• Unión roscada.

• Termofusión con aporte de material.

Las uniones roscadas presentan una alta resistencia a la tracción, son rápidas y fáciles de realizar y

no necesitan equipos externos.

Si se necesita una total hermeticidad se recomienda colocar un sello de soldadura por aporte de

material en todo el perímetro , dependiendo del diámetro se coloca por el exterior o interior del tubo.

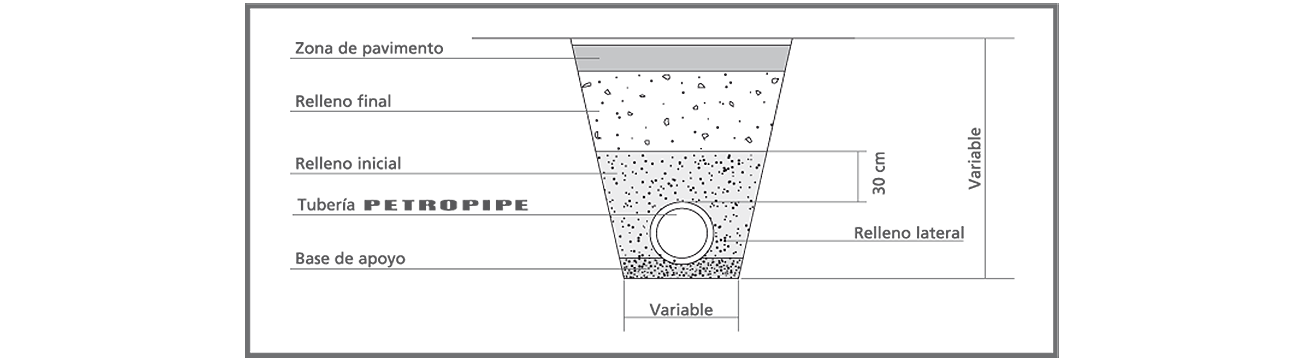

RECOMENDACIONES DE INSTALACION EN ZANJA

El comportamiento de las tuberías flexibles enterradas depende de las características de la tubería y

de su interacción con el terreno, por lo tanto es muy importante considerar factores como: dimensiones de la zanja, base de apoyo de la tubería, relleno lateral o primario, relleno final y compactación.

La instalación es muy similar a la de los tubos convencionales de HPDE.

• En general se recomienda zanjas estrechas, que permitan la correcta colocación de la tubería, sin

deteriorar la capacidad soportante del terreno circundante.

• Base de apoyo de arena o maicillo de 10 a 15 cm de espesor.

• Relleno lateral. Es la parte más importante en la instalación de tubos colectores. Se debe rellenar

por los costados en capas de 15 a 30 cm con compactador liviano y 30 cm sobre la clave con compactación manual, para estos efectos se recomienda usar arenas o suelos tipo II y III previamente

harneados de material suelto no mayor a 3/4’’.

• Relleno final. Se continua con el relleno en capas de 30 cm con material de la misma excavación,

libre de piedras. El grado de compactación dependerá de las cargas externas y de las especificaciones dadas por el proyectista.

PIEZAS Y CÁMARAS

PIEZAS

CÁMARAS

ESTANQUES

SERVICIO DE SOLDADURA